Кирпич из глины своими руками: существенная экономия строительства

Содержание:

- Изготовление кирпича

- Формование глины для изготовления кирпича

- Завод по производству кирпича: как снизить риски

- Применение

- Сколько понадобится денег — расходы и окупаемость

- Правила

- Материалы для изготовления кирпича в домашних условиях

- Технология производства

- Кирпичная кладка из пластиковых панелей

- Из чего можно сделать декоративные кирпичи?

Изготовление кирпича

Производство кирпича своими руками может основываться на одной из двух идей:

- Изготовления материала для личных нужд с целью удешевления строительных работ.

- Идея для малого бизнеса.

Какой бы ни была ваша мотивация, на сегодняшний день существует несколько возможностей для воплощения данной идеи:

-

Покупка готового оборудования. Современные станки для производства кирпича являются промышленными, представляя собой большую и массивную конструкцию, дорогостоящую как в цене, так и в обслуживании, а также потребляющую немалое количество электроэнергии.

К тому же, уровень шума от таких машин вряд ли устроит ваших соседей. - Самодельный станок для производства кирпича. В таком случае вам потребуются чертежи на данное оборудование, вроде тех, что предоставлены внизу. При наличии должных навыков и инструментов, такой аппарат может быть изготовлен вами самостоятельно, или же заказан в любой из контор, специализирующихся по изготовлению подобных устройств.

Ручной компактный станок для производства кирпичного блока – чертеж.

Данный вариант является более приемлемым, ведь такой аппарат занимает совсем мало места, не потребляет электричества и тихо работает.

- Изготовить кирпичные блоки с применением подручных средств. Такое также возможно, и многие умельцы в нашей стране занимаются подобным производством.

Рассмотрим два последних варианта более детально.

Особенности ручного станка для изготовления кирпича

Станок для изготовления кирпичей использует технологию сухого прессования кирпичных блоков без обжига. Это идеальный вариант для отдельных застройщиков, фермеров, садоводческих товарищ, а также частных предпринимателей.

Аппарат имеет такие особенности:

- Сырье для производства кирпичных блоков – песок и глина. Связующим компонентом выступает цемент невысоких марок, который занимает от 3-х до 10-ти% общего объема.

- Работа станка полностью механизирована, исключая потребление электроэнергии, воды или какого-либо топлива. Процесс производства строительного блока очень прост – понадобится лишь рычаг и руки оператора.

- Малые габариты оборудования делают возможной его эксплуатацию на открытых строительных площадках, в гараже или любом другом помещении, площадью 3 на 3 метра. Сам аппарат занимает площадь 1м3.

Готовый ручной станок.

- В зависимости от габаритов станка, одно нажатие рычага позволяет производить от одного до трех кирпичных блоков.

- Полное высыхание кирпича длится 21 день. Именно по исходе данного времени материал набирает необходимую прочность.

- Конечный продукт – одинарный строительный кирпич, размерами 250х123х65 мм. То есть, изготовить двойной силикатный кирпич М 150 на таком станке вам не удастся.

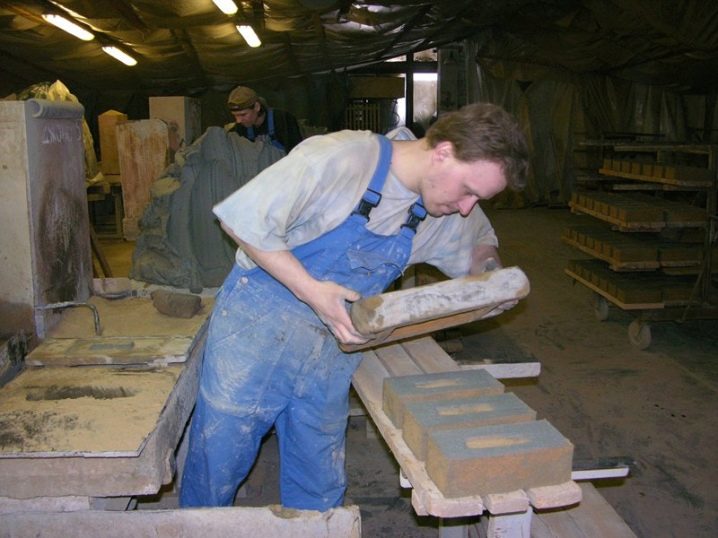

Производим кирпич подручными средствами

Керамический кирпич.

Инструкция по изготовлению строительных блоков в домашних условиях предусматривает такие этапы:

-

Выбор сырья.

- Берем небольшое количество глины и смешиваем с водой, тщательно помешивая до тех пор, пока глина не впитает воду, приставая к рукам.

- Далее нужно скатать шарик около 50 мм в диаметре.

- Оставляем шарик в тени на два-три дня для просушки.

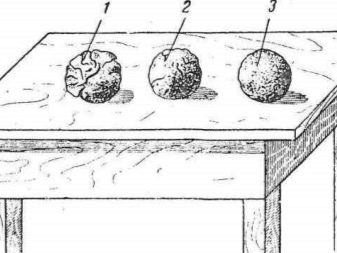

- Если за время просушки на нем появились трещины – глина жирная и требует добавления песка. Если трещин нет, то шарик нужно бросить с высоты 1 метр. Если он не рассыплется – жирность нормальная и такой материал годится для производства. Тощая глина не дает трещин при просушке, но является непрочной, в таком случае её следует смешать с более жирной глиной.

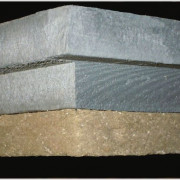

Качество глины: 1. Жирная; 2. Средняя; 3. Тощая.

-

Существует два вида производства кирпича из глины:

- Изготовление обожженного кирпича.

- Изготовление необожженного материала (сырца).

- Производим сырец. Изготавливаем формы. Берем доски толщиной 20-25 мм и 2 листа фанеры. Делаем форму, соответственно стандартным размерам кирпича (25х12х6,5 см).

- Заполняем формы. Закладываем глиняное тесто в форму, выдерживаем несколько минут и вытряхиваем заготовку.

Деревянная форма для формовки кирпичных блоков.

Сушка

Важно, чтобы заготовки хорошо проветривались, не попадая под прямые солнечные лучи. Сушка производится в течение одной-двух недель.

Обжигание сырца.В бытовых условиях кирпич обживается следующим образом:

Прогревание и обжиг

Берем железную большую бочку, ставим на печь, и складываем в неё кирпичи один на один с небольшими зазорами.

Растапливаем печь.

Накрываем бочку металлическим щитом, защищая заготовки от проникновения холодного воздуха.

Необходимо поддерживать огонь в печи в течение 18-20 часов.

Обожженный керамический кирпич готов к использованию.

Бочка для обжига.

Формование глины для изготовления кирпича

В процессе формования подготовленную глину формуют в кирпичную форму (обычно прямоугольную). Этот процесс может быть осуществлен двумя способами в зависимости от масштаба проекта:

- Ручная формовка (для небольших масштабов)

- Машинное формование (для больших масштабов)

Ручная лепка кирпичей

Если производство кирпича идет в небольших масштабах и рабочая сила также дешева, то можно пойти на ручное формование. Формы имеют прямоугольную форму из дерева или стали, которые открываются сверху и снизу. Более длинные стороны пресс-форм выступают из коробки, чтобы служить ей в качестве ручек

Если принять во внимание долговечность, то стальные формы лучше деревянных. В ручном литье опять же есть два типа изготовления:

- Молотый формованный кирпич

- Настольный формованный кирпич

Молотый формованный кирпич

- В этом процессе наземного формования сначала выравнивают землю и посыпают ее песком или золой.

- После помещают влажную форму в землю и заполняют ее закаленной глиной, сильно надавливая, чтобы заполнить все углы формы. Лишняя глина удаляется металлическим или деревянным ударом, или проволокой.

- Затем форма поднимается вверх, и появляется сырой кирпич в земле. Далее следует вновь намочить форму, окунув ее в воду, и повторить тот же процесс. Процесс погружения пресс-формы каждый раз, когда нужно сделать кирпичи, называется формованием помоев.

- Иногда внутреннюю поверхность формы посыпают песком или золой вместо погружения в воду, это называется песчаным формованием

- Лягушачьи метки из кирпичей изготавливаются с помощью пары палетных досок. Лягушачья метка означает метку глубины, которая наносится на сырцовый кирпич во время формования. Глубина может быть от 10мм до 20мм.

- Знак лягушки является торговой маркой компании-производителя, а также полезно хранить раствор в нем, когда кирпичи помещаются поверх него.

Настольный формованный кирпич

1. Этот процесс похож на процесс молотого литья, но здесь кирпичи изготавливаются на столе размера 2м х 1м.2. Наземное формование экономично по сравнению с настольным формованием.

Машинное формование кирпичей

Если поступает заказ на изготовление кирпичей в большом количестве, тогда машинное формование в данном случае будет экономичнее и практичнее. Оно бывает двух типов:1. Пластиковые глиняные машины2. Машины для сухой глины

- Пластиковые глиняные машины — эти машины содержат отверстие прямоугольной формы, и когда в них помещают закаленную глину, она выйдет через это отверстие. Теперь прямоугольные полосы, выходящие из отверстия, разрезаются проволокой, чтобы получить необходимую толщину кирпича. Их еще называют проволочными кирпичами. Теперь эти сырцовые кирпичи готовы к процессу сушки.

- Машины для сухой глины — более помогающие экономить время машины. Можно положить смешанную глину в эти машины сразу без закаливания, так как это можно сделать в этой машине путем добавление воды.

3. Сушка кирпича сырца

После формования кирпичи содержат некоторое количество влаги. Таким образом, необходимо сушка, иначе они могут треснуть при горении. Сушка кирпича-сырца производится естественным путем.

- Кирпичи укладываются в штабеля. Штабель состоит из 8-10 лестниц. Кирпичи в этих штабелях должны быть расположены таким образом, чтобы циркуляция воздуха между кирпичами была свободной.

- Период высыхания может составлять от 3 до 10 дней. Это также зависит от погодных условий.

- Сушильные площадки также подготовлены на более высоком уровне, чем обычная земля, для предотвращения попадания кирпичей в дождевую воду.

- некоторых ситуациях искусственная сушка принимается под специальными сушилками или горячими газами.

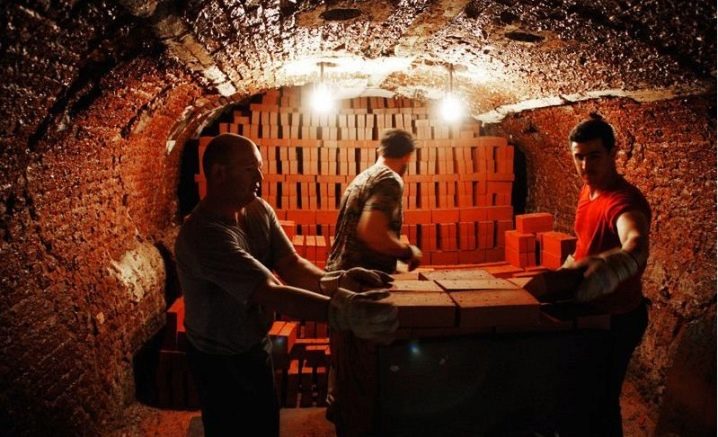

4. Обжиг кирпичей

В процессе обжига высушенные кирпичи обжигаются либо в зажимах (мелкосерийные), либо в Печах (крупносерийные) до определенной градусной температуры. На этом этапе кирпичи приобретут твердость и прочность, поэтому это важный этап в производстве.Температура, необходимая для горения, составляет около 1100°C. Если они сгорели сверх этого предела, кирпичи будут хрупкими и ломкими. Если они сгорели ниже этого предела, то не наберут полной прочности и есть шанс поглотить влагу из атмосферы.Следовательно, обжиг должен быть сделан правильно, чтобы соответствовать требованиям хорошего кирпича.

Завод по производству кирпича: как снизить риски

Риски при открытии предприятия по производству кирпича, безусловно, есть. В первую очередь — это сезонность и востребованность продукции на рынке. Молодым предприятиям, только вошедшим в нишу, трудно выжить в кризис. Когда спрос на продукцию падает, приходится снижать на нее цену. Но такую роскошь могут позволить себе только крупные предприятия. Новый бизнес такой подход приведет к краху.

Поэтому при приобретении оборудования учитывайте возможность производства на нем другой продукции, хотя бы керамической или тротуарной плитки. Чем выше будет ассортимент продукции, которую вы выпустите, тем больше у вас шансов остаться «на плаву» и сохранить бизнес.

Это хороший вариант еще и потому, что в «кирпичной» нише довольно высока конкуренция. Если вы открыли производство, не имея каналов сбыта продукции, то велика вероятность, что вы их не сможете найти в ближайшее время. Это заведет вас в тупиковую ситуацию. Поэтому еще до открытия бизнеса нужно найти заказчиков, которые готовы покупать как минимум две трети вашей продукции.

Все факторы нужно учесть при организации производства.

Несмотря на появление более новых стройматериалов, кирпич остается востребованным в строительной нише. Его производство может принести неплохой доход, если заранее найти каналы сбыта, по которым можно реализовать до 70% продукции.

Бизнес требует крупных инвестиций, но в отдельных случаях в него можно входить с 300 тысячами рублей.

Себестоимость продукции будет напрямую зависеть от автоматизации производства, удаленности сырьевых источников и логистики. В зависимости от масштаба производства на кирпичном бизнесе реально зарабатывать до 50 000 000 рублей в год. Но чтобы достичь высокой доходности, нужно уметь минимизировать риски и обойти конкурентов.

Применение

Можно встретить несколько видов силикатного кирпича, в зависимости от предназначения:

- Для выкладки обычных и несущих стен применяется рядовой силикатный кирпич, а для кладки фасадных поверхностей можно применять лицевой. При этом, производят кирпич с гладкой или фактурной поверхностью, а также кирпич с декоративным покрытием. Такой кирпич применяется для облицовки оконных проемов и решения различных дизайнерских идей.

- Силикатный кирпич имеет ряд недостатков, которые и определяют область его применения. Основной недостаток – это способность поглощать влагу. Поэтому, он не пригоден для проведения строительных и облицовочных работ в помещениях с повышенной влажностью, таких как бассейны, бани, санузлы и т.д.

- Ограничено его применение в условиях, повышенных температур, больших перепадов температур, в условиях действия агрессивных сред, а также агрессивных веществ, находящихся в грунтовых водах. В этой связи, нельзя выкладывать силикатным кирпичом цоколя зданий, фундаменты, возводить печи и камины.

- При использовании силикатного кирпича встает вопрос применения скрепляющих растворов. В данном случае, лучше проконсультироваться с производителем силикатного кирпича, на предмет использования состава растворной смеси, что позволит более качественно осуществлять строительные работы. Не исключено, что простым цементно-песчаным раствором обойтись не удастся.

- В случае применения силикатного кирпича, как основного строительного материала, а керамический кирпич использовать в качестве облицовочного, то следует учесть тот факт, что они имеют различные коэффициенты теплового расширения. Это значит, что нельзя соединять элементы кладки этих кирпичей между собой, так как впоследствии возможно появление трещин. Лучший вариант в таком случае, это обеспечение зазора в 1-2 см между двумя кладками.

Внимание: Если вы делаете жилье из данного материала тогда сразу надо подумать о теплоемкости помещения. Данного материала потребуется гораздо больше по сравнению с глиняным кирпичом

Или придется делать обязательное утепление. Поэтому цена постройки значительно возрастает.

Правила перевозки

Силикатный кирпич не нуждается в особых условиях хранения и перевозки. Главное, чтобы он как можно меньше контактировал с условиями с повышенной влажности, в силу своей гигроскопичности.

Его можно складировать или грузить как вручную, так и с помощью специальной техники.

- Как правило, современные предприятия, как государственные, так и частные стремятся автоматизировать все процессы производства силикатного кирпича, в том числе и процессы хранения и упаковки, и транспортировки.

- Готовая продукция укладывается на специальные деревянные поддоны, позволяющие использовать для перемещения и погрузки, автопогрузчики, а сам кирпич пакуется в полиэтиленовую пленку, которая обеспечивает герметичность кирпича, как в процессе хранения, так и в процессе транспортировки.

Внимание: При его складировании на участке следует выбирать возвышенность. Иначе после дождя он набирает много влаги

Так же надо сверху накрыть не промокающими материалами.

Из чего сделан силикатный кирпич вы теперь знаете и теперь имеете об этом не плохое представление. Инструкция поможет вам понять весь объем работ, которые надо будет сделать для производства. Так что посмотрите фото, изучите весь процесс и можете уже думать и от производстве.

Сколько понадобится денег — расходы и окупаемость

Кустарное производство стоит дёшево. Маленький пресс для формирования продают за 20 000 – 30 000 руб., но достичь его мощностями выпуска серьёзных партий товара не получится. Особенно при использовании ручного пресса. Да и качество изделий не сравнится, например, с обожженной керамикой.

Если в планах открытие завода на 20-60 млн шт./год и больше, его оснащение потребует сотен миллионов рублей инвестиций. Окупаемость такого предприятия более 7 лет. Но если такие деньги уже пылятся под подушкой, кирпичный завод станет хорошим инвестиционным проектом.

Новая производственная линия мини завода для выпуска керамических изделий обойдётся не менее чем в 2,5 млн руб. Запуск цеха с таким оборудованием — в 3,7 млн руб.

Рентабельность производства среднего масштаба составит 24-27%. Сбыт в первый год достигает 50% от общей мощности предприятия. На полную загрузку такие цеха выходят ко 2-3 году работы, а полной окупаемости достигают через 3-4 года работы.

Правила

Существуют определенные нормативные документы, по которым нужно ориентироваться в процессе выполнения каких-либо строительных работ. В частности, в них прописаны такие правила кладки кирпичных блоков, независимо от того, облицовочные они или стандартные:

Поверхности при строительстве стен должна быть горизонтальной, чтобы в дальнейшем не возникло растрескивания от перенагрузки в определенных местах после усадки и высыхания раствора.

Швы должны перевязываться, не быть на одной линии. Иначе стена рассыплется на определенные фрагменты.

Выдерживать толщину швов в диапазоне 100- 120 мм без увеличения/уменьшения. Любые отклонения влияют на прочность кладки и адгезивные свойства.

Материалы для изготовления кирпича в домашних условиях

Как уже упоминалось выше целесообразно выбирать место для изготовления домашнего кирпича вблизи от глинистых почв, песчаных почв и недалеко от водоема. Однако, глина глине рознь. Изготовление кирпича из глины в домашних условиях можно начинать лишь в том случае, когда подбирается глина соответствующего качества. Если она жирная готовый продукт будет трескаться, а в случае тощей глины – нельзя будет добиться хорошей прочности. Для определения требуемой жирности скатывают небольшой шарик из глины и кладут его на просушку в темное и сухое место. После нескольких дней эксперимента осматривают шарик и если на нем не будет трещин значить глина нормального качества.

Правильная структура глиняного теста является основным залогом качественного кирпича, который можно сделать и в домашних условиях

Песок для производства применяют только карьерный, который перед смешиванием его с глиной просеивают и удаляют лишние фрагменты: камушки, ветки, листья и т. д. Глину предварительно замачивают на сутки в воде чтобы она разбухла. Затем перемешивают с песком в пропорции 1:3, добавляют воды и оставляют еще на сутки. После чего, смесь доводят до нужной консистенции, перемешивая в миксере. Определить нужную консистенцию можно следующим способом: зажать ее в кулаки и если она протекает сквозь пальцы значить очень жидкая и непригодна для производства. Нужная смесь остается вся в кулаке похожая на пластилин.

Технология производства

В зависимости от разновидности изготавливаемых кирпичей, их производство имеет свои особенности. Это объясняется спецификой используемых ингредиентов, требующей применения различных технологических процессов.

Красный

Существует два основных метода производства керамических кирпичей – полусухое формование и пластический. Последний, являющийся более популярным, предполагает пошаговое решение следующих задач.

- Подготовка главного компонента – глины. Допускается включение в состав смеси добавок – не более 1/3 от общего её количества. При этом фракция основного ингредиента не должна превышать 1.2 мм.

- Перемещение подготовленной массы для дальнейшей формовки.

- Разделение общего массива на типоразмеры.

- Сушка керамических кирпичей.

- Перфорация изделий (актуальна в ситуациях, когда продукцию нужно сделать пустотелой).

- Обжиг. Этот вид обработки предусматривает плавное изменение температуры в печи (сначала в сторону повышения, а потом – наоборот). Следование данному правилу позволяет избежать появления трещин на кирпичах из-за резких температурных перепадов.

Что касается производства керамических кирпичей методом полусухого формования, то оно подразумевает следующий порядок действий:

- подготовка сырья и его измельчение;

- сушка и повторное дробление;

- незначительное увлажнение при помощи пара;

- повторная сушка;

- удаление последних следов влаги из керамических изделий.

Резонно упомянуть и о производстве красного кирпича в домашних условиях: подобным образом вполне реально изготовить полнотелую «сырую» разновидность данного материала.

Для решения такой задачи необходимо:

- сделать шарик из однородного куска глины, предварительно смоченного водой;

- тщательно осмотреть образец по истечении 4 суток – на предмет наличия неравномерной усадки и трещин;

- при условии отсутствия видимых дефектов шарик нужно уронить на землю;

- если образец не пройдёт проверку на прочность, его состав необходимо усилить соответствующими добавками.

По завершении всех подготовительных процедур смесь нужно распределить по формам, выполненным из дерева. Готовые керамические изделия останется досушить в тени, после чего их можно использовать для возведения лёгких одноэтажных строений.

Белый

Одной из главных особенностей изготовления силикатных кирпичей является сложность, не позволяющая решить данную задачу в домашних условиях. В частности, это объясняется внушительным перечнем необходимого оборудования – транспортёров и конвейеров, дробилок и дозаторов, смесителей и автоклавов, кранов и погрузчиков.

Основных методик производства рассматриваемых изделий две – барабанная и силосная.

Технология изготовления силикатного кирпича предусматривает следующие этапы:

- проверка и подготовка главных составляющих – песка и извести (первый отделяют от крупных включений, а вторую – измельчают);

- смешивание компонентов с последующим отстаиванием в бункере;

- помол смеси и добавление в неё воды;

- гашение извести, осуществляемое в барабане или силосе (определяется выбранным способом производства);

- удаление влаги из песка;

- формовка при помощи пресса;

- обработка паром в автоклаве (рекомендуемая температура – 180-190°С, давление – 10 атмосфер).

На заключительном этапе температуру и давление постепенно снижают. По завершении всех предусмотренных технологией процедур готовые силикатные кирпичи упаковывают и отправляют заказчику.

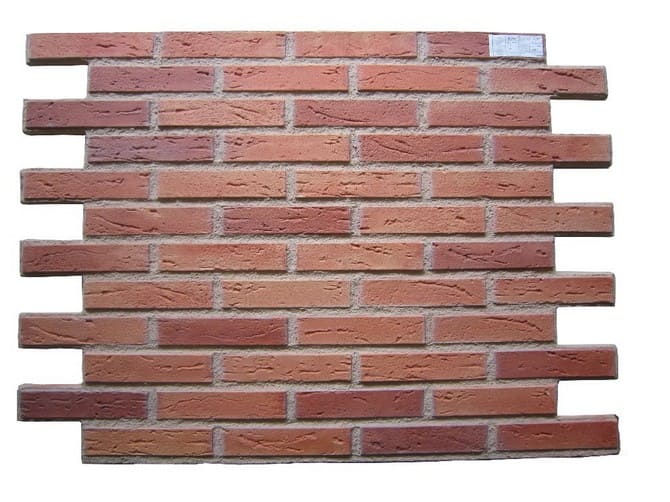

Кирпичная кладка из пластиковых панелей

Для имитации кирпичной кладки можно взять пластиковые панели, способные прикрыть большой участок поверхности. За счет большого размера монтаж значительно упрощается. В этом и кроется основное преимущество материала.

Пластик — один из наиболее устойчивых материалов к любому негативному воздействию. Именно по этой причине он широко используется при отделке помещений с большой проходимостью.

Особенности панелей ПВХ

Главные отличия объёмных пластиковых панелей заключаются в следующих свойствах материала:

- высокая прочность;

- быстрый монтаж и замена поломанной детали в случае деформации;

- высокое шумопоглощение;

- способность прятать ненужные элементы конструкции, например, провода или трубы.

Кирпичная кладка из панелей

Как правильно укладывать

Если поверхность стены не подготовлена и не выравнена, или же есть необходимость спрятать коммуникации, придется делать специальный каркас из металлических реек или деревянных брусьев.

Если поверхность не имеет огрехов, тогда крепить пластиковые панели можно на жидкие гвозди. При монтаже тяжелых блоков применятся саморезы или цемент.

Монтаж панелей

Из чего можно сделать декоративные кирпичи?

Выбор материала зависит от того, где будет производиться отделка из искусственного камня. Для внутренних помещений подойдут содержащие гипс материалы (алебастр, шпатлевки). Декоративные кирпичи можно изготовить и из бетона. Отделочные материалы для наружных работ (фундамент дома, стены или ограждения) лучше всего сделать из цементной смеси.

Самым подходящим материалом для имитации камня является гипс формовочный марки ГФ10. Это довольно дорогой материал, но кирпичи из него получаются прочными и долговечными, он удобен в работе и застывает за 10-20 минут. В домашних условиях заменой ему могут послужить алебастр (гипс марки Г5) или гипсовая смесь для шпатлевки. Прочность изделий из этих материалов несколько ниже, но при добавлении в раствор клея для ГКЛ можно получить кирпичи хорошего качества.

При изготовлении бетонной плитки следует применять только портландцемент марки М 500. А в качестве наполнителя использовать сеяный речной песок.

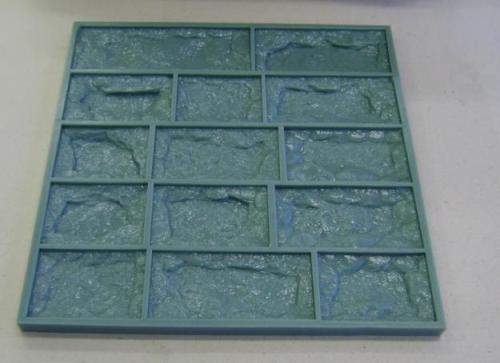

Формы для производства кирпича

Рис 1

Рис 1

Самыми удобными можно считать силиконовые или полиуретановые формы. (Рис. 1) Они пластичны, что позволяет легко извлекать готовые кирпичи из гипса, а долговечность их вполне удовлетворит домашнего мастера, если производство декоративного камня не поставлено на коммерческую основу. Основной недостаток — высокая цена.

Но формы можно изготовить и самостоятельно. Подойдет даже коробка из твердого картона или деревянная опалубка. Придать лицевой поверхности искусственного камня нужный рельеф можно разными способами:

- Лист тонкой жести измять, создавая поверхность, похожую на скол камня. Смазать жесть солидолом или отработанным маслом, чтобы залитый раствор не прилипал к ней. Такой лист может служить дном для формы, бортики которой легко сбить из деревянных брусков.

- Использовать в качестве матрицы для искусственного кирпича оттиски на скульптурном пластилине. Для этого нужно раскатать пластилин слоем около 2 см и вдавить в него любой камень с понравившейся фактурой. На такую форму можно нанести силикон для ухода за автомобилем из аэрозольного баллона, чтобы отливки легко вынимались.

- Формы для кирпича можно сделать и из парафина. Подобрать емкость для опалубки, залить туда расплавленный парафин и дождаться застывания материала. После этого выбрать стамеской углубление в форме кирпича, на дне сделать рельеф.

Простые формы из пластилина или парафина недолговечны, но их можно изготовить заново, используя этот же материал. При аккуратной работе количество отлитого в каждой форме кирпича может достигать 40 шт. Если сразу сделать несколько разных форм, то для отделки помещения вполне достаточно и таких матриц.

Полиуретановые и силиконовые формы тоже можно сделать самостоятельно. Для этого потребуется купить специальные составы и приготовить их по инструкции производителя.

Рис. 2

Рис. 2

Подобрать большую емкость для опалубки, покрыть ее солидолом внутри. Положить на дно шаблоны для формирования фактуры камня лицевой стороной вверх, оставляя между ними зазор в 0,5-1 см. Залить смесью так, чтобы все камни были покрыты слоем силикона около 1 см, и оставить форму для застывания на несколько дней. (Рис. 2)

Когда шаблоны будут вынуты, а сама форма извлечена из емкости, послужившей опалубкой, ее можно просушить еще около недели. Слой силикона в 1 см для полного застывания внутри требует примерно 10 дней. Только после этого форму можно эксплуатировать.